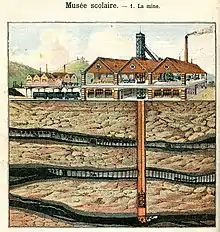

Un charbonnage ou une houillère est une mine de houille, c'est-à-dire un lieu d'extraction du charbon.

Histoire

L'histoire de l'exploitation du charbon de terre (qu'on appelait ainsi par opposition au charbon de bois) semble relativement récente, alors que celle de la tourbe et du naphte sont au moins pluri-millénaires. Cette histoire est aussi celle de l'évolution des outils de creusements de puits, d'abattage, de transport et tri du charbon, à main (avec assistance des chevaux), mécanique, hydrauliques puis animés par air comprimé, ce qui permettait aussi d'envoyer de l'oxygène dans les galeries.

Aux débuts de l'exploitation industrielle, les principaux risques, outre la silicose et les effondrements et autres accidents, étaient le manque d'air, les coups de grisou (détectés par la mort d'un canari en cage au XIXe siècle[1]), et l'inondation des galeries à proximité de nappes profondes ou de failles permettant une circulation plus ou moins verticale de l'eau. Ces risques restent d'actualité, et tuent encore de nombreux mineurs, en Chine notamment.

Durant l'exploitation, certaines failles, malgré les progrès de la connaissance géologique des couches de charbon et du sous-sol n'étaient détectées quand on les approchait que par des infiltrations et des suintements à travers les roches du gisement[2].

La Compagnie des mines d'Anzin fut l'une des premières grandes sociétés européennes, puis la stratégie malthusienne des charbonnages français s'est traduite par une pénurie de charbon, qui provoque une prise de conscience nationale lorsque les Allemands détruisent les puits pendant la Première Guerre mondiale.

Les mineurs étaient âgés d'environ 16 ans à environ 40 ou 50 ans. Les causes majeures des décès étaient des coups de grisou, les accidents (tomber de la cage) et les éboulements[3].

Tous les , la Sainte-Barbe est commémorée. Elle représente la sainte patronne pour les artificiers, les salpêtriers, les fondeurs, les couleuvriers, les arquebusiers, les pompiers, ainsi que les mineurs[4].

En 2019, pour la première fois dans l'histoire minière, un tribunal a (en Nouvelle-Galles du Sud, en Australie, pays qui est le 1er exportateur de charbon au monde) interdit l'ouverture d'une nouvelle mine de charbon à ciel ouvert au motif de la contribution qu'elle aurait en termes d'émission de gaz à effet de serre et pour la contribution qu'elle aurait en termes de réchauffement de la planète[5].

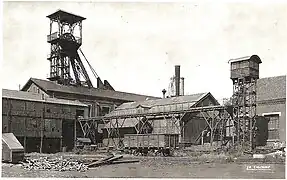

.jpg.webp) Charbonnage de Vendin-lez-Béthune.

Charbonnage de Vendin-lez-Béthune. Fosse 5 à Douai-Dorignies.

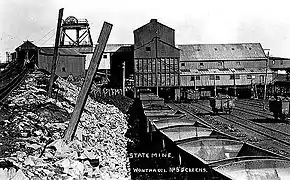

Fosse 5 à Douai-Dorignies. Charbonnage en Victoria, 1919.

Charbonnage en Victoria, 1919. Charbonnage du Grand Hornu, Belgique.

Charbonnage du Grand Hornu, Belgique.

Infrastructure

Le châssis à molettes ou chevalement

La partie la plus visible d'un charbonnage est appelée châssis à molette il est aussi parfois appelé Belle Fleur en Belgique, les termes chevalement et chevalet étant d'usage en France. Il s'agit d'une tour (métallique, en béton ou plus anciennement en bois) supportant en son sommet deux molettes (poulies) sur lesquelles passent les câbles d'extraction (historiquement plats puis ronds).

Le châssis à molettes est dressé au-dessus du puits vertical dans lequel se déplacent le plus souvent deux cages d'ascenseur ou deux skips. Ces derniers ne servant le plus souvent qu'à la remontée du charbon, mais des skips mixes, charbon & personnel existent[6].

Le fond du puits est appelé bougnou (ou puisard) : c'est là que s'écoule l'eau qui y est alors pompée jusqu'au jour.

Les chevalements vont progressivement disparaître au profit des tours d'extraction où la machine, le plus souvent du type Koepe, est installée au sommet. Cette disposition permet :

- de supprimer les contreforts qui n'ont plus de raison d'être ;

- l'acier est remplacé par le béton, car la structure travaille essentiellement en compression.

Châssis à molettes.

Châssis à molettes. Châssis restant d'un charbonnage.

Châssis restant d'un charbonnage. Cage.

Cage.

Le bâtiment de recette

Le bâtiment de recette est un bâtiment qui entoure le puits et se trouve sous le chevalement. C'est dans ce bâtiment qu'ont lieu toutes les manutentions autour du puits (déversement des berlines contenant du charbon ou des déblais, changement des cages, des cuffats ou des bennes, descente du personnel, du matériel ou encore des chevaux).

Les puits

Les puits[7] étaient la prolongation souterraine du chevalement.

De forme circulaire le plus souvent (mais aussi elliptiques, rectangulaires et autres) leurs dimensions nettes variaient de 3 à 6 m de diamètre. Ils étaient compartimentés de façons diverses, mais avec le souci constant d’en occuper toute la section.

Tout ce qui entrait ou sortait du charbonnage passait par les puits, les hommes, les bêtes, les machines, le matériel, l’énergie, le charbon les stériles sans oublier l’air. Les puits étaient creusés par tronçons, et garnis de cuvelage au plus tôt par de la maçonnerie, par des claveaux de béton, par des cerceaux métalliques en fonte, acier ou en plomb. Si les terrains encaissant étaient très aquifères ou peu stables, des procédés particuliers (congélations, cimentation) étaient nécessaires pendant le creusement. Un grand soin était apporté à la verticalité et au gabarit des puits.

Dans la disposition classique, le puits circulaire était divisé en deux par son diamètre. Deux cordes, parallèles à ce diamètre, divisaient le tout en quatre compartiments.

Le puits contenait essentiellement les guides pour les cages. Ces guides étaient fixes sur des rangées de solives parfaitement alignées verticalement dans le puits. Hors du gabarit de passage des cages étaient logés les câbles électriques, de signalisation ou de téléphone. Mais aussi les cordons de sonnettes, les échelles de secours, les tuyauteries diverses (eau, air comprimé, fluides divers). Enfin, les puits faisaient fonction de conduits d’aérage comme déjà signalé.

Pour des raisons de stabilité et de sécurité les 2 puits étaient creusés à une distance de 20 à 30 m. Pour ces mêmes raisons, il y avait autour des puits une zone appelée stot interdite de toute exploitation.

La partie du puits la plus profonde était réservée à l'exhaure.

En Belgique, les puits recevaient souvent le nom du saint du jour de creusement.

La machinerie

À côté du chevalement se trouve le bâtiment de la machine d'extraction. Celle-ci, actionnée par la vapeur au début et plus tard par des moteurs électriques, était placée à une certaine distance du puits pour ne pas compromettre la stabilité du puits et du chevalement par les vibrations qu’elle engendrait. Le chevalement avait une forme caractéristique avec ses contreforts (ou bigue) destinés à compenser la composante horizontale de la force que la machine exerçait dessus. La machine d’extraction se composait toujours au minimum d’un élément moteur, d’un élément enrouleur et des éléments de manœuvre, de sécurité et d’indication. Le plus souvent y étaient adjoints : un réducteur à engrenages, un frein de secours, un indicateur des profondeurs et un enregistreur des cordées, c’est-à-dire des mouvements des cages dans le puits.

Les câbles plats en chanvre, aloès ou acier, s’enroulaient toujours en bobines. Les câbles ronds s’enroulaient sur des tambours de formes et dimensions variées. Dans les deux cas, les câbles s’enroulaient en sens inverse, de sorte que quand la machine tournait (quel que soit le sens) un câble s’enroulait et l’autre se déroulait.

Les machines d’extraction faisant appel à la poulie Koepe, avaient un seul câble rond, entraîné par adhérence dans la gorge de cette poulie. À chaque extrémité de ce premier câble était fixée une cage, mais leurs fonds étaient reliés par un second câble appelé câble d’équilibrage.

Les molettes au sommet du chevalement étaient placées à la verticale du compartiment de la cage qu’elles desservaient. La disposition des molettes dépendait de l’aménagement de ces compartiments dans le puits.

Ces différents systèmes présentaient des avantages et des inconvénients.

Un ouvrier appelé « machiniste d'extraction » installé dans la salle des machines actionnait le mouvement des cages. Des curseurs placés sur des vis sans fin synchronisés aux bobines indiquaient l'emplacement approximatif des cages. Les communications entre les gens dans le puits et le machiniste se faisaient en actionnant des sonnettes ; un long câble longeait l'intérieur du puits.

La salle des machines contenait également des ventilateurs pour forcer l'aérage des galeries souterraines. Il y avait parfois également des pompes car à certains endroits il fallait évacuer l'eau provenant de nappes souterraines.

La machinerie.

La machinerie. Vue générale.

Vue générale. Le câble tressé à plat.

Le câble tressé à plat.

Les galeries

Un charbonnage fonctionnait au moins avec deux puits (fosses). L'un servait pour l'entrée d'air et l'autre pour le retour.

Les galeries qui partaient des puits s'appelaient travers-bancs (dit T.B.) ou bouveaux, elles étaient creusées avec une légère pente qui facilitait le roulage des wagonnets pleins. Les jonctions entre les travers-bancs et le puits s'appelaient accrochages, envoyages ou recette (dans la Loire). Elles étaient numérotées selon leur profondeur. Exemple : envoyage 90, envoyage 967, envoyage 1242.

À Saint-Étienne, la profondeur des recettes est calculée par rapport au niveau de la mer.

Dans certains puits, il y avait parfois jusqu'à 14 envoyages.

Les bouveaux étaient creusés jusqu'au moment où l'on arrivait dans une veine (ou couche), c’est-à-dire une strate de charbon.

Une seconde galerie, appelée voie, suivait alors la couche de charbon. La veine était exploitée par des chantiers d'abattage appelés tailles. Une taille était délimitée par une voie inférieure (ou de pied) et une voie supérieure (ou de tête).

Au point de vue aérage la galerie inférieure partait du puits d'entrée d'air, la galerie supérieure revenait dans le puits de retour d'air, bouclant ainsi le circuit d'aérage[8].

La taille

C'est le chantier d'abattage du charbon. Elle se présente sous la forme d'un couloir de longueur et d'inclinaison variable avançant quotidiennement de plus ou moins 1 mètre dans le massif exploité.

Les tailles sont toujours desservies par 2 voies d'accès :

- Une voie basse (dite voie de base), par laquelle le charbon est évacué et par où l'air frais arrive.

- Une voie haute (dite voie de tête), par laquelle le matériel arrive sur le chantier.

Le principe de la taille (par rapport à celui des chambres à piliers par exemple) est de réduire au fur et à mesure de l'avancée dans le massif la largeur du toit afin de réduire la surface exposée à la pression. À chaque mètre gagné sur le massif, on réduisait l'arrière taille d'autant (par remblayage ou par foudroyage du toit).

Il y a deux manières de faire avancer une taille dans la couche :

- À chassant : les 2 voies sont courtes et la taille avance dans le massif. Ainsi on avance « à l'aveugle » dans une couche inconnue. Cette technique est abandonnée à la fin du XIXe siècle car elle favorise les échauffements dans l'arrière-taille (incendies provoqués par l'oxydation de la poussière de charbon).

- À rabattant : on trace préalablement les deux longues voies afin de délimiter un panneau. La taille remonte alors dans le panneau. Cette technique permet un meilleur aérage du chantier car le courant d'air passe alors contre le massif et non dans le remblai.

Le roulage

Les transports en surface comme au fond se faisaient par des petits wagonnets (bennes dans la Loire) roulant sur des rails. Au début, ils étaient tirés par des chevaux. Ces chevaux étaient descendus dans la mine pendus dans un harnais. Souvent, ils passaient toute leur vie sous terre et n'étaient remontés que lorsqu'ils ne pouvaient plus travailler. Dans les écuries souterraines, on trouvait toujours des rongeurs attirés par le contenu des mangeoires. On trouvait parfois aussi des chats probablement descendus par l'un ou l'autre mineur. Après la Première Guerre mondiale, les chevaux furent progressivement remplacés par des trolleys électriques puis des locomotives diesel.

Les stations de triage

.JPG.webp)

Lorsque les wagonnets arrivaient en surface, il fallait les tirer vers des stations de triage. Il y avait des wagonnets de matériaux stériles qui étaient amenés sur les terrils pour y être déversés et de wagonnets de charbon qui devaient être traités.

La salle des pendus

Le vestiaire dans lequel les mineurs se changeaient était une salle très haute avec des barres rondes ou des poulies au plafond, sur lesquelles passaient de longues chaînes. Les mineurs accrochaient leurs vêtements à un crochet au bout de la chaîne puis les faisaient monter au plafond. Ils accrochaient par un cadenas l'autre bout de la chaîne à un cadre ancré dans le sol. Ce système était plus simple que des armoires et prenait moins de place. Il facilitait le nettoyage de la salle et permettait également aux vêtements de sécher plus facilement.

Les journalistes appelaient souvent cet endroit « salle des pendus ». En Belgique, dans le bassin du centre et en Auvergne les mineurs parlaient de la « chambre chaude ». En France, dans la Loire, mineurs et ingénieurs parlaient du « lavabo ».

La lampisterie

Les lampes des mineurs étaient stockées à la lampisterie. Avant de descendre au fond, le mineur y enlevait sa lampe contre remise d'un jeton qui portait le même numéro que la lampe. Un contrôle à la lampisterie permettait de savoir quel était le personnel au fond (nombre, noms…)[9].

Les terrils

Les mineurs

Personnel

- Haveur : mineur chargé de l'abattage du charbon. (piqueur dans le bassin Sud-Centre).

- Boutefeu : mineur chargé de la mise en œuvre des explosifs

- Bouveleur : mineur chargé de creuser les galeries, de les étançonner et de les entretenir (boiseur dans la Loire)

- Hercheur : mineur ou personnel chargé de pousser les wagonnets avant la mécanisation (rouleur dans la Loire)

- Ingénieur des mines : cadre supérieur dirigeant

- Machiniste d'extraction : ouvrier travaillant en surface chargé d'actionner le mouvement des cages

- Placier : personne employée au tri du charbon à la sortie du puits de mine, afin de séparer le charbon de la pierre

- Porion : chef responsable d'un chantier (gouverneur dans la Loire)

- Remblayeur : personne chargée de remblayer les vides après l’extraction du charbon

- Repasseur de fosse : mineur chargé de l'entretien du puits (mineur de puits dans la Loire)

Les sonnettes

Les communications entre les receveurs du fond et du jour se faisaient principalement par coup de sonnettes. Le receveur du jour les transmettait au machiniste d'extraction qui actionnait les cages.

Il faut distinguer deux choses, les codes et la structure.

Les codes donnaient une signification (préétablie, conventionnelle) à un nombre de coups, ces codes étaient particuliers à chaque bassin si pas à chaque charbonnage.

La structure déterminait, quand, comment, d'où venaient les coups de sonnettes. La structure devait donc répondre à des impératifs d'organisation, elle était plus constante.

Exemples :

- 1 coup : arrêt

- 2 coups : plus bas

- 3 coups : plus haut

- 2 + 6 coups : envoyage 1232

- roulement + 1 coup : surface

Des liaisons téléphoniques existaient mais elles n'étaient pas utilisées pour les actions de routine. Les communications téléphoniques se faisaient pendant les translations des cages car les receveurs avaient peu à faire pendant ce temps-là.

La langue

Pour des raisons de sécurité, en Belgique et également dans le Nord de la France, ce sont les langues régionales qui étaient jusqu'à tout récemment les langues des charbonnages et en général des installations industrielles modernes, le wallon surtout mais également le picard disposant d'un vocabulaire technique plus étendu que le français qui servaient donc d'instrument plus expédient en cas de problèmes graves à traiter rapidement[10]. Le même phénomène se retrouvait du côté néerlandophone où les dialectes du Limbourg offraient plus de richesse de vocabulaire[11].

Dans le bassin de la Loire, le vocabulaire de la mine est fortement influencé par celui des autres industries locales. Il témoigne de la mobilité des ouvriers au XIXe siècle. ex. : crassier (métallurgie), recette (passementerie).

Valorisation culturelle des charbonnages

- La commune de Frameries a reconstitué l'ensemble des installations de surface et celle de Blegny, entretient les mines proprement dites ou les galeries: voyez le site de cette mine d'antan que l'on peut visiter (film, photos, conseils pour enseignants…).

- De nombreux acteurs du Nord-pas-de-Calais ont proposé que les terrils et certaines installations minières soient classées sur la liste du patrimoine mondial de l'Unesco.

- Le charbonnage était central dans la programmation de Ruhr 2010, qui présentait la région houillère et industrielle de la Ruhr comme capitale européenne culture en 2010 en prenant le puits de la Zeche Zollverein, qui fait partie de la Route européenne du patrimoine industriel, comme icône.

- Le vocabulaire wallon des charbonnages pourrait avoir influencé le vocabulaire français (à commencer par houille : wa:Houyire sur le Wikipédia wallon (wa) (WPW)). Diverses expressions employées couramment peuvent pour partie venir des mines. Ex. : en avoir plein les bottes, avoir les jetons, la mettre en veilleuse…

Charbonnages en Belgique

On estime que l'exploitation de la houille (un mot de wallon repris en français), était déjà une réalité dans le sillon Sambre-et-Meuse à l'époque romaine; les premiers textes qui en parlent datent du XIIe siècle [12]. Dès 1229, on trouve des traces de réglementation pour l'exploitation de « carbonières ». Dans la région de Liège, des galeries d'exhaure, appelées areines existent depuis le Moyen Âge. Un tribunal spécial, la Cour des Voir-Jurés de charbonnage, statue sur les nombreux conflits qui font rage entre les exploitants houilleurs, les areiniers et autres parties intéressées jusqu'à la Révolution française.

Charbonnage de Souvret.

Charbonnage de Souvret. La cheminée de "Vedette" à Boussu-Bois.

La cheminée de "Vedette" à Boussu-Bois..JPG.webp) Frameries "Crachet Picquery".

Frameries "Crachet Picquery". Dour "Sauwartan".

Dour "Sauwartan".

Charbonnages en France

Notes et références

- ↑ « Qui a amené le canari dans la mine de charbon ? » [archive du ], sur magazine.cim.org (consulté le )

- ↑ Alfred Évrard, Traité pratique de l'exploitation des mines : Leçons professées à l'Institut industriel du Nord de la France, par M. Alfred Alfred, directeur de la Compagnie Houillère de Ferfay et de Ames, Mons et Paris, E. Dacquin (Mons) et Baudry (Paris), coll. « Institut industriel du Nord », (réimpr. 1879,1888,1890) (1re éd. 1878) (BNF 30411406, lire en ligne)

- ↑ Recueil de décès, Dour, Belgique

- ↑ « Qui était Sainte-Barbe ? », sur pompiers.fr, (consulté le )

- ↑ Reactor shutdown, record heat and Indonesia protests ; The week in science: 8–14 February 2019 ; 13 février 2019

- ↑ Exploitation des mines Tome I / V. Vidal / Dunod Paris /p723

- ↑ Manuel du Mineur par J Denis, Ingénieur Civil des Mines/ Librairie J.B. Baillière 19 rue Hautefeuille Paris / Pages 302 à 346

- ↑ Leçons pratiques d'exploitations des mines par Louis Adam ingénieur A.I.Ms / page 242

- ↑ http://charbonnagesduhainaut.atwebpages.com/lampesR.htm

- ↑ Voir Yves Quairiaux L'image du flamand en Wallonie, éditions Labor, Gerpinnes, 2006.

- ↑ Joep Kruijsen, Woordenboek van de Limburgse Dialecten : voir site web consacré au sujet sur base des livres de Joep Kruijsen

- ↑ Wallonie - Histoire - L'évolution des sciences et des techniques en Wallonie (2/3)

Voir aussi

Articles connexes

- Séquelles de guerre

- Houille, Charbon

- Bassin minier

- Corons

- Friche industrielle

- Gaz de schiste, grisou

- Fracturation hydraulique

- Chevalement

- Lavoir à charbon

- Cokerie

- Industrie charbonnière en Chine

- Après-mine

- Liste des musées de la mine

- Liste de mines de charbon

Bibliographie

- Alfred Évrard, Traité pratique de l'exploitation des mines : Leçons professées à l'Institut industriel du Nord de la France, par M. Alfred Alfred, directeur de la Compagnie Houillère de Ferfay et de Ames, Mons et Paris, E. Dacquin (Mons) et Baudry (Paris), coll. « Institut industriel du Nord », (réimpr. 1879,1888,1890) (1re éd. 1878) (BNF 30411406, lire en ligne)

- Troch Kevin (2018)Ne pas grever l'avenir au bénéfice du présent : une histoire environnemetnale de l'extraction du charbon, de la fin du 18e siècle jusqu'à l'Entre-deux-guerres : un développement non soutenable : l'Exemple du Couchant de Mons et du Valenciennois |Thèse de doctorat en Histoire soutenue à l'USTl le 02-02-2018|Résumé

Liens externes

- « Après-charbon (chapitre du rapport annuel de la cour des comptes, 2009) », sur ccomptes.fr

- « Les charbonnages de Frameries (SIPT-Frameries) », sur sipt-frameries.be

- « Les charbonnages du Hainaut (Belgique) », sur charbonnagesduhainaut.atwebpages.com/Index.htm