يستخدم الغزل الكهربائي شحنة كهربائية لسحب ألياف فائقة الدقة من سائل بمقياس الميكرو أو النانو. يشترك الغزل الكهربائي بالصفات مع الترذيذ الكهربائي وغزل الألياف الجاف التقليدي للمحلول.[1] لا تتطلب العملية استخدام كيمياء التخثر أو الحرارة العالية لإنتاج خيوط صلبة من المحلول. وهذا يجعل العملية مناسبة خصيصًا لإنتاج ألياف من جسيمات كبيرة ومعقدة. وقد اختبر الغزل الكهربائي من مصهور محضر مسبقاً وهذه الطريقة تضمن عدم وجود مذيب متبقٍ في المنتج النهائي.

العملية

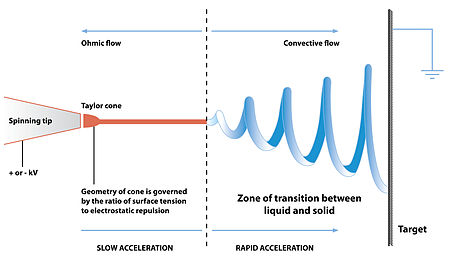

عند تطبيق جهد كهربائي عالٍ وكافٍ على قطرة سائل يصبح جسم السائل مشحونًا، ويعادل التنافر الكهروستاتيكي الشد السطحي وتنشد القطرة نتيجة لذلك، وفي نقطة حرجة ينبثق تيار من السائل من السطح. تُعرف نقطة الانبثاق بمخروط تايلور بمخروط تايلور (Taylor cone). إذا كان الارتباط الجزيئي للسائل عاليًا على نحو كاف، لا يحدث انقطاع للتيار ويتشكل انبثاق للسائل المشحون، وإذا لم يكن كافيًا يحدث ترذيذًا كهربائيًا [2] حالما يجف السائل المنبثق أثناء مسيره، يتغير نمط تدفق التيار من الأومي إلى الحمل مع انتقال للشحنة إلى سطح الليف. يستطيل الانبثاق بعدها بعملية السحب السريع الناتجة عن التنافر الإلكتروستاتيكي وتبدأ بانحناءات صغيرة في الليف، حتى تستقر في النهاية على المجمع المؤرض.[3] استطالة وترفيع الليف الناتجة عن عدم استقرارية الانحناء هذه يؤدي إلى تشكيل ألياف منتظمة بأقطار بمقياس النانو.[4]

المعايير

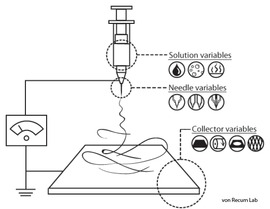

- الوزن الجزيئي، توزع الوزن الجزيئي وأسلوب بناء البوليمير (تفرعي، خطي الخ.).

- خصائص المحلول (لزوجة، ناقلية، شد سطحي).

- الجهد الكهربائي، معدل التدفق، التركيز.

- المسافة بين الأنبوب الشعري وشاشة التجميع.

- البارامترات المحيطة (حرارة، رطوبة، سرعة الهواء في الحجرة).

- حركة وحجم الشاشة الهدف (المجمع).

- قياس نعومة الإبرة.

الأدوات والمجال

يتألف النظام المخبري القياسي للغزل الكهربائي من مغزل((Spinneret (polymers) (نموذجيًا إبرة حقن) مرتبطة مع جهد عال (من 5-50 كيلو فولط) بمصدر طاقة للتيار المستمر، مضخة حقن(syringe driver)، ومجمع مؤرض. يتم تعبئة محلول البوليمير (صل-جل) الحاوي على جسيمات معلقة أو بشكل مصهور في المحقن ويُبثق هذا السائل من نهاية الإبرة الدقيقة بمعدل ثابت بواسطة مضخة المحقن.[5] تتشكل القطرة في النهاية الدقيقة للمغزل مجددًا بالتناوب من خلال التغذية بالخزان العلوي والذي يؤمن ضغط تغذية ثابتا. يعمل نمط ضغط التغذية الثابت بشكل جيد مع المواد الخام ذات اللزوجة المنخفضة.

تقنيات أخرى

يمكن أن يسمح تعديل المغزل و/أو نوع المحلول بإنتاج ألياف ذات خصائص وبنية مميزة. يمكن أن تملك الألياف المغزولة كهربائيًا بنية مسامية أو شكل قلب-غلاف بالاعتماد على نوع المواد التي تُغزل بالإضافة إلى معدل التبخر وامتزاجية المذيبات المضافة. من أجل التقنيات التي تتضمن سائلين للغزل، يعتمد المعيار العام لإنتاج هذه الألياف على قابلية المحلول الخارجي للغزل.[6] مما يفتح المجال لإنتاج ألياف مركبة والتي يمكن توظيفها في أنظمة تحرير الدواء أو امتلاك القدرة على الإصلاح الذاتي بعد الانهيار.[7][8]

الغزل الكهربائي متحد المحور

يستخدم النظام المتحد المحور نظام تغذية مضاعف للمحلول والذي يسمح يحقن محلول ضمن الآخر عند نهاية الدقيقة للمغزل. يُعتبر سائل الغلاف كحامل يسحب معه السائل الداخلي إلى مخروط تايلور من انبثاق سائل الغزل الكهربائي. إذا كانت المحاليل غير قابلة للمزج عندها تبدو بنية القلب-غلاف واضحة. على أية حال، يمكن أن تُنتج المحاليل القابلة للمزج ليف مسامي أو بأشكال مميزة بسبب فصل الطور خلال تصلب الليف.

الغزل الكهربائي للمستحلب

يمكن استخدام المستحلبات لإنتاج ألياف قلب-غلاف أو مركبة بدون تعديل على المغزل. لكن إنتاج مثل هذه الألياف أكثر صعوبة بالمقارنة مع الغزل متحد المحور بسبب العدد الكبير من المتغيرات التي يجب أخذها بالحسبان عند تشكيل المستحلب. يخلط الطور المائي وطور المذيب غير القابل للمزج بوجود عامل استحلاب لتشكيل المستحلب. يمكن استخدام أي عامل يؤدي إلى استقرار السطح البيني بين الأطوار غير القابلة للمزج. وقد استخدمت بنجاح الفاعلات بالسطح مثل دوديسيل كبريتات صوديوم وتريتون (Triton) وجسيمات النانو. خلال عملية الغزل الكهربائي تنشد قطرات المستحلب ضمن السائل وتتضيّق تدريجيًا مؤدية إلى التحامها. يمكن تشكيل قلب داخلي مستمر إذا كان الجزء الحجمي للسائل الداخلي عاليًا بما فيه الكفاية.[9] إن استخدام المزج في الغزل الكهربائي هو تنوع لهذه التقنية التي تستند لحقيقة أن البوليميرات عمومًا غير قابلة للمزج مع بعضها ويمكن حصول الفصل الطوري فيها دون استخدام الفاعلات بالسطح. يمكن تبسيط هذه الطريقة أكثر من ذلك إذا كان المذيب المستخدم يذيب كلا البوليميرين.[10]

الغزل الكهربائي للمصهور (melt electrospinning)

يُلغي الغزل الكهربائي لمصهور البوليمير الحاجة للمذيبات الطيارة في محلول الغزل الكهربائي.[11] . يمكن بهذه الطريقة انتاج ألياف البوليميرات نصف المتبلورة مثل متعدد الإيثيلين وبولي إيثيلين تيرفثالات وبولي بروبيلين، والتي من ناحية أخرى من المستحيل أو من الصعب بمكان انتاجها باستخدام محلول الغزل. هذا النظام هو شديد الشبه بذلك المستخدم في الغزل الكهربائي ويشمل على استخدام المحقن أو المغزل ومصدر جهد عال ومجمع. يتم انتاج مصهور البوليمير بالتسخين عن طريق السخانات المقاومة، السوائل السارية (circulating fluids)، تسخين الهواء أو الليزر.[12] بسبب اللزوجة العالية للبوليميرات المصهورة، تكون غالبًا أقطار الليف أكبر بقليل من تلك التي نحصل عليها من الغزل الكهربائي للمحلول. نحصل على انتظامية جيدة جدًا لليف عند معدلات تدفق ثابتة وتوازن حراري. عدم الرضوخ للسحب السريع (whipping) والتي هي مرحلة سائدة ويتم بها شد الليف عند الغزل من المحاليل يمكن ألا تكون موجودة في العملية بسبب ناقلية المصهور المنخفضة ولزوجته المرتفعة. العوامل الأكثر أهمية والتي تؤثر على حجم الليف هي معدل التغذية والوزن الجزيئي للبوليمير وقطر المغزل. تم إنتاج ألياف بأحجام من 250 نانومتر حتى عدة مئات من الميكرومتر. حتى هذه المرحلة يمكن الحصول على حجوم أقل باستخدام بوليميرات بوزن جزيئي منخفض..[13]

التاريخ

في أواخر القرن السادس عشر بدأ وليام جيلبرت [14] بوصف سلوك المغناطيس والظواهر الالكتروستاتيكية. فلاحظ أنه عند شحن قطعة من الكهرمان (amber) بشحنة كهربائية مناسبة وتقريبها من قطرة ماء سينتج شكل مخروطي وسوف تنبثق قطرات صغيرة من قمة هذا المخروط وهذا أول تسجيل ملاحظ للترذيذ الكهربائي.

في عام 1887 وصَف بويز (C. V. Boys) "القديم، لكن تجربة معروفة قليلًا للغزل الكهربائي". تتكون معدات بويز من "صحن صغير، معزول ومتصل مع آلة كهربائية".[15] وقد وجد أن كمية السائل الواصلة لحرف الصحن أمكنته من سحب ألياف من العديد من المواد منها اللك القشري(Shellac) وشمع العسل وشمع الختم وطبرخي وكولوديون(Collodion) .

سُجلت عملية الغزل الكهربائي ببراءة اختراع لكولي (J.F. Cooley) في أيار 1900[16] وشباط 1902 [17] ولمورتون (W.J.MORTON) في تموز 1902.[18]

نشر جون زيلني (John Zeleny)عام 1914 عملًا عن سلوك قطرات السائل عد نهاية الأنابيب الشعرية المعدنية.[19] كان عمله بداية لمحاولة نمذجة ميكانيكية لسلوك أنابيب السوائل الخاضعة للقوى الالكتروستاتيكية.

عمل أنطون فورمهالس على تطويرات أكثر للأغراض التجارية، ووصفها في تسلسل لبراءات الاختراع من 1934 [20] حتى 1944 [21] من أجل تشكيل خيوط نسيجية.

سُجل الغزل الكهربائي من المصهور عوضًا عن المحلول ببراءة اختراع لنورتون(C.L. Norton) (1963)[22] بواسطة تيار هوائي لمساعدة تشكيل الليف.

في عام 1938 (Nathalie D. Rozenblum , Igor V. Petryanov-Sokolov) [23] اللذان يعملان في مجموعة (Nikolai A. Fuchs') في مخبر ايروسول (Aerosol) بمعهد كاربوف (L. Ya. Karpov) [24] في اتحاد الجمهوريات السوفيتية الاشتراكية (USSR) أنتجوا أليافًا مغزولة كهربائياً، والتي طُورت إلى مواد ترشيح تعرف بمرشحات (Petryanov). أدى هذا العمل عام 1939 إلى إنشاء معمل في تفير من أجل تصنيع عناصر ترشيح للدخان مغزولة كهربائياً لاستخدامها في أقنعة الغاز. تم غزل المادة المطلق عليها اسم مرشح حقل المعركة من خلات السليولوز في مذيب ممزوج من ثنائي كلور ايثان( dichloroethane) والايثانول. زُعم أنه في سيتينيات القرن الماضي 1960s كان حجم انتاج مواد الترشيح المغزولة 20 مليون م2 في السنة.[25]

قدم السيد جيفري انغرام تايلور في الفترة من 1964 حتى 1969الأسس النظرية للغزل الكهربائي.[26][27][28] ساهم عمل تايلور في الغزل الكهربائي عن طريق النمذجة الرياضية لشكل مخروط قطرة السائل الخاضعة لتأثير الحقل الكهربائي. يدعى الآن الشكل المميز للقطرة بمخروط تايلور. وعمل لحد أبعد من ذلك مع ملكر (J. R. Melcher) لتطوير "نموذج الراشح العازل" للسوائل الموصلة.[29]

في تسعينيات القرن الماضي، برهنت عدة مجموعات بحث (من الملاحظ أن رينكير وَ روتليدج جعلوا الغزل الكهربائي اسمًا شائعاً للعملية)[30] أنه يمكن غزل عدة بوليميرات عضوية إلى ألياف. منذ ذلك الحين، تزايد عدد تطبيقات الغزل الكهربائي بشكل أسي كل سنة.[4]

منذ عام 1995 جرت عدة تطويرات نظرية لآليات قيادة عملية الغزل الكهربائي. وصف ريزنيك وفريقه شكل مخروط تايلور وتسلسل انبثاق السائل.[31] تحرى هوهمان وفريقه عن معدلات النمو النسبي في عدم الرضوخات المفروضة الكثيرة في الإنبثاق القسري كهربائياً خلال مسيره [32] ومحاولة وصف أهم عدم رضوخ في عملية الغزل الكهربائي وهو عدم الرضوخ للانحناء (السحب السريع).

الاستخدامات

يمكن أن يكون حجم الليف المغزول كهربائياً بمقياس النانو وقد تمتلك الألياف سطحًا نسبيًا بمقياس النانو مؤدية بذلك لأشكال أُخرى من التفاعل مع مواد أُخرى مقارنة مع المواد ذات القياس الكبير.[33] بالإضافة لذلك من المتوقع أن تمتلك الألياف فائقة النعومة المنتجة بواسطة الغزل الكهربائي خاصيتين رئيسيتين: نسبة سطح كبير جداً إلى الحجم، وبنية سليمة نسبياً من العيوب في مستوى الجزيء. تجعل الخاصية الأولى المواد المغزولة كهربائياً مناسبة للنشاطات التي تتطلب درجة كبيرة من التماس الفيزيائي، مثل تأمين مواقع للتفاعلات الكيميائية، أو التقاط مواد جزيئية بأحجام صغيرة بالتداخل الفيزيائي-الترشيح. يجب أن تسمح الخاصية الثانية للألياف المغزولة كهربائياً بالوصول إلى أعلى امتطاط نظري للمادة المغزولة فاتحًة بذلك المجال لاحتمالية إنشاء مواد مركبة بأداء ميكانيكي عال.

الترشيح

من المعتاد استخدام شبكات ألياف النانو كأداة ترشيح. بسبب الحجم الصغير للألياف، تعتبر قوى لندن فان در فالس طريقة مهمة لتأمين اللصق بين الألياف والمواد الملتقطة. استُخدمت ألياف النانو البوليميرية في تطبيقات ترشيح الهواء منذ أكثر من سبعة عقود.[25][34] بسبب الخواص الميكانيكية الضعيفة لشبكات النانو الرفيعة، يتم ترسيبها على طبقة ترشيح سفلية وسيطة. تؤدي اقطار الليف الصغيرة لحدوث تدفقات انزلاقية على سطوح الليف مسببة زيادة في الاعتراض وفعالية الاحتباس الداخلي لوسائط الترشيح المركبة هذه. من الممكن تعزيز فعالية الفلترة عند نفس هبوط الضغط بواسطة الألياف التي لها أقطار أقل من 0.5 مايكرو متر. بما أن الخواص الأساسية لألبسة الحماية هي ناقليتها الكبيرة للرطوبة المتبخرة وزيادتها لقدرة القماش على التنفس وتحسين مقاومة السموم الكيميائية، لذلك تعتبر الألياف النانوية المغزولة كهربائيا مرشَح جيد من أجل هذه التطبيقات.[35]

تصنيع النسيج

غالبية براءات الاختراع الحديثة للغزل الكهربائي تخص تطبيقات النسيج، لكن تم انتاج القليل من الأقمشة المنسوجة بشكل فعلي، ربما بسبب الصعوبات في التعامل مع الألياف التي بالكاد يمكن رؤيتها. لكن هناك احتمالية لإنتاج ألبسة غير منسوجة عديمة الالتحام عن طريق دمج التصنيع المتقدم مع الغزل الكهربائي لليف. بذلك يمكن إضافة وظائف متعددة (حماية من الاشتعال والكيماويات والوسط المحيط) عن طريق مزج ألياف خلال طبقات من الأربطة مغزولة كهربائياً (باستخدام الغزل الكهربائي لمزج ألياف مختلفة والتغليف لإنتاج أشكال ثلاثية البعد مثل الملابس)[36] بالاشتراك مع مغلِفات بوليميرية.[37]

الطب

- مكونات عضوية اصطناعية.

- هندسة النسج،[38] يمكن أن تستقر الخلايا الحية على مادة مغزولة كهربائياً.[39]

- مواد الأنسجة الحية المزروعة.

- تحرير الدواء.[38][40]

- ضمادة الجروح.

- مواد نسيجية طبية.

- يطوّر الباحثون في جامعة واشنطن والذين تم تمويلهم بمنحة من مؤسسة بيل ومليندا غيتس واقيات ذكرية مستقبلية بنسيج نانو والتي يمكن إدخالها في المهبل. وبذلك سوف يذيب وينشر العقارات الوقائية بمعنى أنها يمكن أن تمثل دور مانع للحمل وأيضاً تمنع انتقال الأمراض الجنسية.[41]

المواد المركبة

تُظهر الألياف فائقة النعومة والمغزولة كهربائياً نزعة واضحة لأن تصنع كمواد مركبة بألياف طويلة.[42]

وهذا التطبيق محدود بصعوبة صنع كميات كافية من الليف لإنشاء قطع بمقياس كبير في مقياس زمني مقبول. ولأن التطبيقات الطبية لا تتطلب إلا كميات صغيرة من الليف نسبيًا فقد شاع استخدام الألياف المغزولة كهربائيًا في المواد المركبو المدعمة بهذه الألياف.

يبحث الآن في استخدام الغزل الكهربائي كمصدر فعال بالنسبة للتكلفة وسهل لصنع ضمادات الجروح، والأنسجة الطبية المزروعة، ودعامة لإنتاج الأنسجة البشرية الاصطناعية. تؤدي هذه الدعامات الغرض المشابه للأنسجة خارج الخلية في الأنسجة الطبيعية. تُستخدم البوليميرات المتحللة حيويًا مثل عديد الكابرولاكتون ( polycaprolactone) نموذجيًا لهذا الغرض. يمكن بعدها تغطية هذه الألياف بالكولاجين لتأمين تعزيز ارتباط الخلية مع أن الكولاجين قد غزل مباشرة وبنجاح وحول إلى أغشية.[43]

المحفزات

يمكن أن تكون للألياف المغزولة كهربائيًا ميلاً لأن تكون سطحًا لتثبيت الأنزيمات. ويمكن لهذه الأنزيمات أن تستخدم لكسر سمية الكيميائيات في الوسط المحيط، من بين أمور أخرى.[4]

المراجع

- Ziabicki, A. (1976) Fundamentals of fiber formation, John Wiley and Sons, London, .

- High speed video of the taylor cone formation and electrospinning. youtube.com نسخة محفوظة 28 مايو 2016 على موقع واي باك مشين.

- High speed video of the whipping instability. youtube.com نسخة محفوظة 09 يونيو 2016 على موقع واي باك مشين.

- Li, D.; Xia, Y. (2004). "Electrospinning of Nanofibers: Reinventing the Wheel?". Advanced Materials. 16 (14): 1151. doi:10.1002/adma.200400719.

- Merritt, Sonia R.; Agata A. Exner; Zhenghong Lee; Horst A. von Recum (May 2012). "Electrospinning and Imaging". Advanced Engineering Materials. 14 (5): B266–B278. doi:10.1002/adem.201180010/abstract.

- Bazilevsky, Alexander V.; Yarin, Alexander L.; Megaridis, Constantine M. (2007). "Co-electrospinning of Core−Shell Fibers Using a Single-Nozzle Technique". Langmuir. 23 (5): 2311–4. doi:10.1021/la063194q. PMID 17266345.

- Zeng, J; Xu, X; Chen, X; Liang, Q; Bian, X; Yang, L; Jing, X (2003). "Biodegradable electrospun fibers for drug delivery". Journal of controlled release : official journal of the Controlled Release Society. 92 (3): 227–31. doi:10.1016/S0168-3659(03)00372-9. PMID 14568403.

- Sinha-Ray, S.; Pelot, D. D.; Zhou, Z. P.; Rahman, A.; Wu, X.-F.; Yarin, A. L. (2012). "Encapsulation of self-healing materials by coelectrospinning, emulsion electrospinning, solution blowing and intercalation". Journal of Materials Chemistry. 22 (18): 9138. doi:10.1039/C2JM15696B.

- Xu, Xiuling; Zhuang, Xiuli; Chen, Xuesi; Wang, Xinri; Yang, Lixin; Jing, Xiabin (2006). "Preparation of Core-Sheath Composite Nanofibers by Emulsion Electrospinning". Macromolecular Rapid Communications. 27 (19): 1637. doi:10.1002/marc.200600384.

- Lin, Song; Cai, Qing; Ji, Jianying; Sui, Gang; Yu, Yunhua; Yang, Xiaoping; Ma, Qi.; Wei, Yan; Deng, Xuliang (2008). "Electrospun nanofiber reinforced and toughened composites through in situ nano-interface formation" ( كتاب إلكتروني PDF ). Composites Science and Technology. 68 (15–16): 3322–3329. doi:10.1016/j.compscitech.2008.08.033. مؤرشف من الأصل ( كتاب إلكتروني PDF ) في 03 سبتمبر 2013.

- Nagy, Zsombor Kristóf; Balogh, Attlia; Drávavölgyi, Gábor; Ferguson, James; et al. (2013). "Solvent-free melt electrospinning for preparation of fast dissolving drug delivery system and comparison with solvent-based electrospun and melt extruded systems". Journal of Pharmaceutical Sciences. 102 (2): 508 (www.fiberpharma.co.nf). doi:10.1002/jps.23374. نسخة محفوظة 1 يناير 2019 على موقع واي باك مشين.

- Hutmacher, Dietmar W.; Dalton, Paul D. (2011). "Melt Electrospinning". Chemistry – an Asian Journal. 6: 44. doi:10.1002/asia.201000436.

- Dalton, Paul D.; Grafahrend, Dirk; Klinkhammer, Kristina; Klee, Doris; Möller, Martin (2007). "Electrospinning of polymer melts: Phenomenological observations" ( كتاب إلكتروني PDF ). Polymer. 48 (23): 6823. doi:10.1016/j.polymer.2007.09.037.

- Gilbert, W. (1628) De Magnete, Magneticisque Corporibus, et de Magno Magnete Tellure (On the Magnet and Magnetic Bodies, and on That Great Magnet the Earth), London, Peter Short.

- Boys, C. V. (1887). "On the Production, Properties, and some suggested Uses of the Finest Threads". Proceedings of the Physical Society. 9: 8. doi:10.1088/1478-7814/9/1/303.

- Cooley, J.F. Patent GB 06385 “Improved methods of and apparatus for electrically separating the relatively volatile liquid component from the component of relatively fixed substances of composite fluids” 19th May 1900

- Cooley, J. F. et al. "Apparatus for electrically dispersing fluids" U.S. Patent 692٬631 Issue date: February 4, 1902

- Morton, W.J. et al. "Method of dispersing fluids" U.S. Patent 0٬705٬691 Issue date: July 29, 1902

- Zeleny, J. (1914). "The Electrical Discharge from Liquid Points, and a Hydrostatic Method of Measuring the Electric Intensity at Their Surfaces". Physical Review. 3 (2): 69. doi:10.1103/PhysRev.3.69.

- Formhals, Anton et al. "Process and apparatus for preparing artificial threads" U.S. Patent 1٬975٬504 Issue date: October 2, 1934

- Formhals, Anton et al. "Method and apparatus for spinning" U.S. Patent 2٬349٬950 Issue date: May 30, 1944

- Norton, C.L. "Method and apparatus for producing fibrous or filamentary material" U.S. Patent 2٬048٬651 Issue date: July 21, 1936

- "On the 100th anniversary of the birth of I.V. Petryanov-Sokolov". Izvestiya, Atmospheric and Oceanic Physics. 43 (3): 395. 2007. doi:10.1134/S0001433807030164.

- Fiber Materials Electrospinning Laboratory (FMEL). electrospinning.ru نسخة محفوظة 12 يوليو 2012 على موقع واي باك مشين.

- Filatov, Y. Budyka, A. Kirichenko, V. (Trans. D. Letterman) (2007) Electrospinning of micro- and nanofibers: fundamentals and applications in separation and filtration processes, Begell House Inc., New York, USA, .

- Taylor, G. (1964). "Disintegration of Water Drops in an Electric Field". Proceedings of the Royal Society A. 280 (1382): 383. doi:10.1098/rspa.1964.0151. JSTOR 2415876.

- Taylor, G. (1966). "The Force Exerted by an Electric Field on a Long Cylindrical Conductor". Proceedings of the Royal Society A. 291 (1425): 145. doi:10.1098/rspa.1966.0085.

- Taylor, G. (1969). "Electrically Driven Jets". Proceedings of the Royal Society A. 313 (1515): 453. doi:10.1098/rspa.1969.0205. JSTOR 2416488.

- Melcher, J. R. and Taylor, G. (1969). "Electrohydrodynamics: A Review of the Role of Interfacial Shear Stresses". Annual Review of Fluid Mechanics. 1: 111. doi:10.1146/annurev.fl.01.010169.000551.

- Doshi, J. and Reneker, D. H. (1995). "Electrospinning process and applications of electrospun fibers". Journal of Electrostatics. 35 (2–3): 151. doi:10.1016/0304-3886(95)00041-8.

- Reznik, S. N., Yarin, A. L., Theron, A. & Zussman, E. (2004). "Transient and steady shapes of droplets attached to a surface in a strong electric field" ( كتاب إلكتروني PDF ). Journal of Fluid Mechanics. 516: 349. doi:10.1017/S0022112004000679. مؤرشف من الأصل ( كتاب إلكتروني PDF ) في 4 مارس 2016.

- Hohman, M. M., Shin, M., Rutledge, G. and Brenner, M. P. (2001). "Electrospinning and electrically forced jets. I. Stability theory" ( كتاب إلكتروني PDF ). Physics of Fluids. 13 (8): 2201. doi:10.1063/1.1383791. مؤرشف من الأصل ( كتاب إلكتروني PDF ) في 23 يوليو 2008.

- Ajayan P. M., Schadler, L. S. and Braun, P. V. (2003) Nanocomposite Science and Technology, Weinheim, Wiley-VCH, , doi:10.1002/3527602127.

- Donaldson Nanofiber Products - تصفح: نسخة محفوظة 18 فبراير 2012 على موقع واي باك مشين.

- Subbiah, Thandavamoorthy; Bhat, G. S.; Tock, R. W.; Parameswaran, S.; Ramkumar, S. S. (2005). "Electrospinning of nanofibers". Journal of Applied Polymer Science. 96 (2): 557. doi:10.1002/app.21481.

- Lee, S.; Obendorf, S. K. (2007). "Use of Electrospun Nanofiber Web for Protective Textile Materials as Barriers to Liquid Penetration". Textile Research Journal. 77 (9): 696. doi:10.1177/0040517507080284.

- Yu-Jun Zhang, Yu-Dong Huang (2004). "XXIst International Symposium on Discharges and Electrical Insulation in Vacuum, 2004. Proceedings. ISDEIV". 1: 106. doi:10.1109/DEIV.2004.1418615. .

- Sill, TJ. (2008). "Electrospinning: applications in drug delivery and tissue engineering". Biomaterials. 29 (13): 1989–1006. doi:10.1016/j.biomaterials.2008.01.011. مؤرشف من الأصل في 21 يونيو 2017.

- Gallagher, James (23 August 2013) 'Spider style' blood vessel building. BBC نسخة محفوظة 26 أغسطس 2013 على موقع واي باك مشين.

- Nagy, ZK. (2010). "Electrospun water soluble polymer mat for ultrafast release of Donepezil HCl" ( كتاب إلكتروني PDF ). Express Polymer Letters. 4 (12): 763–772. doi:10.3144/expresspolymlett.2010.92. مؤرشف من الأصل ( كتاب إلكتروني PDF ) في 22 نوفمبر 2016.

- Ball, Cameron; Krogstad, Emily; Chaowanachan, Thanyanan; Woodrow, Kim A. (2012). Tachedjian, Gilda (المحرر). "Drug-Eluting Fibers for HIV-1 Inhibition and Contraception". PLoS ONE. 7 (11): e49792. doi:10.1371/journal.pone.0049792. PMC . PMID 23209601.

- Molnar, K.; Vas, L.M.; Czigany, T. (2011). "Determination of tensile strength of electrospun single nanofibers through modeling tensile behavior of the nanofibrous mat". Composites Part B: Engineering. 43: 15. doi:10.1016/j.compositesb.2011.04.024. مؤرشف من الأصل في 21 يونيو 201711 أغسطس 2011.

- Matthews J. A., Wnek G. E., Simpson D. G., Bowlin G. L. (2002). "Electrospinningof collagen nanofibers". Biomacromolecules. 3 (2): 232–8. doi:10.1021/bm015533u. PMID 11888306.