العمود المرفقي[1] أو عمود الكرنك جزء من المحرك يحول الحركة الخطية دورية للمكبس إلى حركة دورانية. تساعد حذفات المرفق (crank throws) وهي سطوح المحمل الإضافية، ويكون محورها مزاحا عن محور العمود المرفقي، ويثبت عليها النهاية الكبيرة لذراع التوصيل بتحويل الحركة الانزياحية إلى دورانية.

وتثبت الحدافة على العمود المرفقي للتقليل من خاصية النبض في المحركات رباعية الأشواط، وأحيانا كمخمد للاهتزازات والحدرجة على طول العمود المرفقي الناتجة من أغلبها من الأسطوانات وبعضها من المخرج.

تصميم

تكون المحركات الكبيرة عادة متعددة الأسطوانات لتقليل النبضات الناتجة عن أشواط الإشعال المستقلة، فتربط عدة مكابس إلى عمود مرفقي ذو شكل معقد. والعديد من المحركات الصغيرة مثل تلك المستخدمة في الدرجات النارية الصغيرة تكون وحيدة الأسطوانة وتستخدم مكبس واحد، مما يبسط من تصميم العمود المرفقي.

كرسي المحمل

يدور العمود المرفقي حول محوره الخطي، وهو مزود بعدة مرتكزات للمحامل تتوضع على محامل قابل للتبديل موجودة في كتلة المحرك. يتعرض العمود المرفقي لكمية كبيرة من الأحمال الجانبية من مل أسطوانة في المحرك متعدد الأسطوانات، ولذلك يجب أن يدعم بعدة محامل قوية، وليس محملين فقط عند الجانبين. هذا العامل أدى إلى صعود نجم المحركات على شكل V ذو الثماني أسطوانات وهي تتصف بعمود مرفقي قصير مقابل المحركات ذات الثماني أسطوانات مستقيمة . لقد عانى العمود المرفقي للنوع الأخير من المحركات من كمية غير مقبولة من الانحناء عندما بدأ مصممو المحرك باستخدام نسب انضغاط أعلى وسرعات دورانية عالية. ولهذا السبب يكون للعمود المرفقي في المحركات ذات الأداء العالي محامل أساسية أكثر من المحركات ذات الأداء الأخفض.

شوط المكبس

تحدد المسافة بين محور العمود المرفقي ومحور الحذفة قياس شوط المكبس، أي إزاحة المحرك. ومن الطرق الشائعة لزيادة عزم السرعة المنخفضة للمحرك زيادة الشوط. هذا يزيد أيضا الاهتزازات الترددية ، مما يقلل من استطاعة المحرك للوصول إلى سرعات عالية، ولكن هذا يحسن من عمل المحرك عند السرعات المنخفضة، حيث يؤدي شوط السحب الأطول عبر الصمامات الأصغر إلى اضطراب أكبر ومزج لشحنة السحب.

شكل المحرك

كل من شكل وعدد المكابس ذو علاقة بالآخر وبالعمود المرفقي فيكون المحرك على شكل حرف V أو محرك مسطح أو محرك ذو أسطوانات مستقيمة . ويمكن استخدام كتلة المحرك البسيطة نفسها مع أعمدة مرفقية مختلفة لتعديل نسق الاشتعال .

توازن المحرك

قد يكون تزويد العمود المرفقي في بعض المحركات بثقل موازن ضروريا ليوزان الكتلة المتحركة حركة ترددية في كل مكبس وذراع التوصيل لتحسين توازن المحرك. وتصب هذه الأثقال الموازنة عادة كجزء من العمود المرفقي، ولكن أحيانا تثبت بالبراغي على العمود المرفقي. ومع أن الأثقال الموازنة تزيد من وزن العمود المرفقي، إلا أنها تعطي المحرك دورانا أفضل وأسلس، وتمكنه من الدوران بسرعات أعلى.

المحركات الدورانية

لقد كانت الأعمدة المرفقية في العديد من محركات الطائرات (وبضعة تطبيقات أخرى) مثبتة مباشرة على هيكل الطائرة ولم يكن هناك مكابس في هذا المحرك، وعرف هذه بتصميم المحرك الدوراني. المحركات الدورانية مثل محرك وانكل تعرف باسم المحركات الدورانية بدون مكابس.

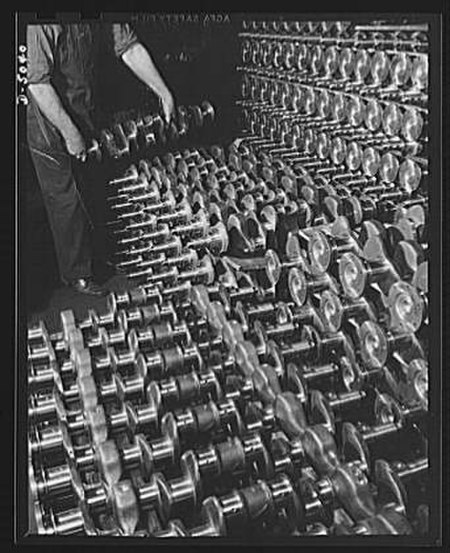

تصنيع الأعمدة المرفقية

يمكن للأعمدة المرفقية أن تكون مكونة من قطعة واحدة أو مجمع من عدة قطع. والأعمدة المرفقية المكونة من قطعة واحدة هي الشائعة، ولكن بعض المحركات، الصغيرة منها والكبيرة، تستخدم أعمدة مرفقية مجمعة.

الحدادة والسباكة

يمكن تصنع الأعمدة المرفقية بحدادة قضيب من الفولاذ باستخدام الحدادة بالدرفلة (roll forging) أو السباكة. في الوقت الحالي يلجأ المصنعون إلى الحدادة بسبب خفة الأعمدة المرفقية الناتجة، وأحجامها الأصغر، وتخميدها الأفضل. ويستخدم الفولاذ مع خلائط الفاناديوم غالبا حيث يمكن تبريده بالهواء بعد الوصول إلى متانة عالية بدون معالجة حرارية إضافية، باستثناء تقسية سطوح استناد المحامل. ويستخدم أيضا خلائط الفولاذ الكربوني، ولكنها تحتاج معالجة حرارية إضافية للوصول إلى الخصائص المطلوبة. وتوجد في الوقت الحالي أعمدة مرفقية حديدية في إنتاج المحركات الأرخص (مثل تلك الموجودة في محركات الديزل فورد فوكس) حيث تكون الأحمال أقل. وبعض المحركات تستخدم أيضا الأعمدة المرفقية المصنعة من حديد الزهر في الأحمال القليلة في حين تستخدم الأعمدة المرفقية الفولاذية المصنعة بالحدادة في المحركات ذات الأحمال الأكبر.

التشغيل

يمكن تصنيع الأعمدة المرفقية بتشغيل المُدلفنة (billet) (المدلفنة هي كتلة من الحديد الخام المعد للكبس أو للطرق أو للدلفنة)، ويستخدم قضيب من الفولاذ المذاب بالفراغ ذو النوعية العالية غالبا. ومع أن الجريان الليفي (وهو لا تجانسية في التركيب الكيميائي للمادة ينتج أثناء السباكة) لا يتبع شكل العمود المرفقي (وهو أمر غير مرغوب فيه)، ولكنه لا يشكل مشكلة لأننا نستخدم الفولاذ ذا النوعية العالية والذي يكون صعب الحدادة عادة. تكون هذه الأعمدة المرفقية غالية الثمن بسبب الكمية الكبيرة من المادة المزالة لإنجاز العمل باستخدام المخارط والفارزات، وبسبب ارتفاع سعر هذه المادة، والمعالجات الحرارية الإضافية الضرورية. ولكن طريقة الإنتاج هذه وبسبب استخدام أدوات غير غالية تسمح بإنتاج كميات صغيرة من الأعمدة المرفقية دون كلفة عالية.

مقاومة الكلال أو التعب

تزداد مقاومة الأعمدة المرفقية للكلال بتدوير الزوايا عند أطراف المحامل الأساسية ومسمار المرفق (crankpin). يقلل تدوير الزوايا تركز الإجهاد في هذه المناطق الحساسة، ولكنه في نفس الوقت يترك بعض الإجهاد الضاغط المتبقي في السطح والذي يمنع تشكل التشققات.

تقسية

تقسى سطوح المحامل في معظم الأعمدة المرفقية المنتجة بطريقة الحث لأن هذه الطريقة تعطي نتائج جيدة بكلفة منخفضة. وتسمح أيضا بصقل العمود المرفقي دون الحاجة لإعادة عملية التقسية. ولكن الأعمدة المرفقية عالية الكفاءة، والمصنعة خصوصا من المدلفنة (المدلفنة هي كتلة من الحديد الخام المعد للكبس أو للطرق أو للدلفنة)، تصلد بالنتردة بدلا من التقسية بالحث. النتردة أبطأ وأكثر كلفة، وتفرض بعض المتطلبات على السبيكة الفولاذية المعدنية المستخدمة لكي يتشكل نتريدًا مستقرًا. ميزة النتردة هو إمكانية إجرائها عند درجات حرارة منخفضة، وهي تعطي سطحًا قاسيًا جدًا، وتترك العملية بعض إجهادات الانضغاط المتبقية في السطح وهي مفيدة في خصائص الكلال. ودرجة الحرارة المنخفضة أثناء العملية هي ميزة لعدم وجود أي تأثيرات سلبية على الفولاذ، مثل التخمير. أما بالنسبة للأعمدة المرفقية التي تدور على محمل دحروجي، يفضل استخدام الكربنة بسبب إجهادات التلامس الهرتزية العالية في مثل هذه الاستخدامات. ومثل النتردة، فإن الكربنة أيضا تترك بعض إجهادات الانضغاط المتبقي في السطح.

الأثقال الموازنة

بعض الأعمدة المرفقية الغالية الثمن، والعالية الأداء تستخدم أثقالا موازنة ثقيلة لجعل العمود المرفقي أكثر تراصا. المعدن الثقيل المستخدم عادة هو سبائك التنغستن وقد يستخدم اليورانيوم المنضب أيضا لهذا الغرض. ويمكن استخدام الرصاص الأرخص ولكن التنغستن أكثر كثافة منه.

الإجهادات المؤثرة على العمود المرفقي

يتعرض العمود المرفقي لمختلف القوى ولكنها تحلل في موضعين عادة. الأول، قد يحدث الفشل عند موضع الانحناء الأعظمي، حيث يكون الضغط في الأسطوانة أعظميا، وهذا قد يكون في وسط العمود أو عند إحدى النهايتين. الثاني قد ينهار العمود المرفقي بسبب اللي، لذلك يجب اختبار مقاومة القص لأذرع التوصيل في الوضع الأعظمي للي. ويكون الضغط في الأسطوانة أعظميا، ولكنه يبقى جزءا من الضغط الأعظمي الكلي.

اقرأ أيضا

مراجع

- «أراب تيرم» - تصفح: [id=445 نسخة محفوظة] 20 سبتمبر 2016 على موقع واي باك مشين.

وصلات خارجية

- العمود المرفقي (en)

- عرض رسوم متحركة لخصائص الاهتزازات لعدة أعمدة مرفقية ومحركات ذات اسطوانتين

- توازن المحركات

- الأعمدة المرفقية: بنيتها وطريقة سير محرك الاحتراق الداخلي رباعي الأسطوانات من شركة فورد

- الدورة رباعية الأشواط/ OTTO CYCLE

- Kinematic Models for Design Digital Library (KMODDL) - مقاطع فيديو وصور لآلاف نماذج الأنظمة الميكانيكية من جامعة كورنل. كما يتضمن مكتبة كتب إلكترونية في النصوص الأساسيو في ميكانيكا التصميم والهندسة.