فرن التسويط (Puddling furnace) هو إحدى طرق الصناعية المستخدمة لإنتاج الحديد المطاوع من الحديد الغفل الناتج من الفرن اللافح. الفرن له نفس فكرة فرن المجمرة المكشوفة، ولكنه مصمم لسحب الهواء الساخن فوق الحديد، على أن يكون مكان احتراق الوقود منفصلاً عن مكان تواجد شحنة الحديد، وهي الميزة الرئيسية لهذا النظام بحيث لا تختلط الشوائب الموجودة في الوقود مع الشحنة.

كان لاختراع هذا الفرن دوراً كبيراً في التوسع في استخدام الحديد المطاوع في العديد من التطبيقات. في القرن التاسع عشر، بما في ذلك برج إيفل والهيكل المعدني لتمثال الحرية، اللذان استخدم فيهما حديد مطاوع منتج من أفران تسويط.

التاريخ

اخترع هذا الفرن في عام 1784. كانت عملية تعتمد على تقليب الحديد الغفل المنصهر في الفرن في وسط مؤكسد، وبالتالي تحدث إزالة للكربون. هذه العملية لم تكن تصلح سوى لإنتاج الحديد الزهر الأبيض، وليس الحديد الزهر الرمادي، والذي كان أكثر استخداماً في تلك الفترة. تم حل هذه المشكلة عن طريق خلط الشحنة مع شحنة أخرى سبق معالجتها. لذا أخترع نوعاً من الأفران يعرف باسم "فرن التنقية".[1] يصهر الحديد الغفل في هذا الفرن، ويفصل الخبث ويُزال. تهدف هذه العملية لإزالة السيليكون، مما يجعل الحديد الناتج أبيض وهش. يمثل هذا الحديد الناتج الشحنة المثالية لفرن التسويط.

استبدل الحديد الزهر الرمادي المُنقّى بعد فترة بخردة الحديد لشحنة الفرن. كانت هناك محاولة أخرى لاستخدام الصدأ، كانت النتيجة مذهلة فقد تسببت في غليان الفرن بعنف، نتيجة تفاعل الحديد المؤكسد في الصدأ مع الكربون في الحديد الغفل، كان الخليط الناتج حديد جيد. تصبح إنتاجية الفرن عند استخدام شحنة الخردة بدلاً من الحديد الزهر الرمادي المُنقّى. فعلى سبيل المثال، عند استخدام الحديد المُنقّى، نحصل على طن من الحديد من كل 1.3 طن من الحديد الغفل، بينما عند استخدام الخردة نحصل على طن حديد لكل طن من الحديد الغفل تقريباً.

لم ينتج الصلب قليل الكربون في أفران التسويط إلا حوالي عام 1850، وفي حالة استخدام خامات معينة الحديد الغفل. عندئذ، يصهر الحديد الزهر بسرعة وينتج خبثاً غنياً بالمنغنيز. يزال الناتج بسرعة وقبل أن يتكربد ثانية.

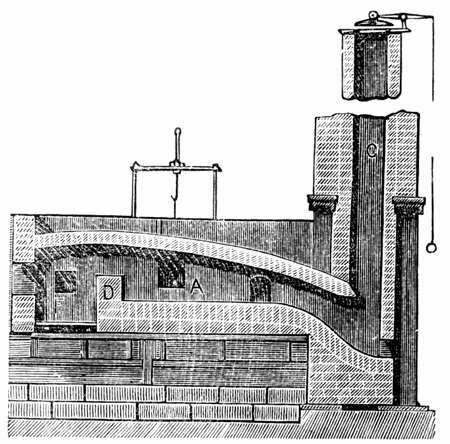

وصف الفرن

هناك نوعان رئيسيان من أفران التسويط المستخدمة في الولايات المتحدة. النوع الأول هي فرن التسويط الأحادي ، الذي يقوم على نفس التصميم المستخدم في إنجلترا، وهو الأكثر شيوعاً. النوع الثاني هو فرن التسويط المزدوج ، الذي يتواجد في معظم الأحيان شرق سلسلة جبال الليغاني.

التصميم العام لفرن التسويط الأحادي كالتالي : طوله 3.3-3.6 م، عرضه 1.5-2.1 م (حسب حجم الموقد)، ارتفاعه 1.5 م. سُمك الجدران الخارجية 23 سم وهي مصنوعة من الطوب ثم يغطى بعد ذلك بألواح من الحديد الزهر. يمر من خلال سقف الفرن قضبان مربعة من الحديد المطاوع، وتربط بالحديد الزهر للحفاظ على السقف من الانهيار. مدخنة الفرن طولها 9-12 م ومساحتها 40 سم2. في الفرن فتحة صغيرة تسمح بالتسخين، وباب للموقد طوله 55 سم وعرضه 68 سم، مبطن من داخل الفرن بالطوب الحراري مع وجود فتحة صغيرة مربعة لدخول الأدوات.

يتم شحن الحديد من خلال باب الموقد. والموقد عادة بيضاوي الشكل؛ طوله 1.5-1.8 م وعرضه 1-1.2 م. إذا تم تصميم الفرن لإنتاج الحديد الزهر الأبيض لا يزيد عمق الموقد عن 50 سم، أما إذا تم تصميم الفرن لإنتاج الحديد الزهر الرمادي فيتراوح عمقه بين 50-75 سم. ونظراً للحاجة لحرارة كبيرة لصهر الشحنة، لذا يراعى تبريد الموقد، وإلا ذاب مع الشحنة. ويتم ذلك عن طريق تبريده بالهواء البارد، أو عن تبريد الموقد من الأسفل بالماء.

مدخل الموقد يصنع من الحديد الزهر والذي يختلف حجمه طبقاً للوقود المستخدم. إذا استخدم الفحم الحجري فيكون مساحة مدخل الموقد 60x90 سم، ويتم تحميله بـ 25-30 سم من الفحم. إذا تم استخدام الأنتراسيت فيكون مساحة المدخل 1.5x1.2 م، ويتم تحميله بـ 50-75 سم من الفحم.

فرن التسويط المزدوج يشبه كثيرا فرن التسويط الأحادي، مع فارق أساسي وهو أن هناك بابين للموقد، يمكن استخدامهما في الوقت نفسه. يمتاز هذا الفرن بأن إنتاجه مضاعف، وهو أيضاً أكثر توفيراً وكفاءة في استهلاك الوقود بالمقارنة مع فرن التسويط الأحادي.

طريقة عمل الفرن

تبدأ العملية بإعداد الفرن بطلاء جدرانه بالهيماتيت عند درجات حرارة منخفضة[2]، والذي يعمل كطبقة واقية لحماية الفرن من الانصهار. أحياناً يستخدم الرماد الناتج عن الفرن العالي بدلاً من الهيماتيت، وفي هذه الحالة يجب تسخين الفرن لمدة 4-5 ساعات لإذابة الرماد وثم يبرد الفرن قبل شحنه.

يشحن الفرن إما بالحديد الزهر الأبيض أو الحديد المُنقّى مع الخردة أو الهيماتيت، ثم يتم تسخين هذا الخليط حتى يذوب أعلى الخليط، مما يسمح للأكاسيد بأن تبدأ الخلط، وهذا عادة ما يستغرق 30 دقيقة. يضخ تيار هواء قوي في الخليط عبر قضبان طويلة ذات خطاطيف[3][4] يتم إدخالها من باب الموقد،[5] لتزيد من قوة تقليب المصهور. يتفاعل الأكسجين الناتج من تفكك أكاسيد الشحنة مع الشوائب في الحديد الغفل، وخاصة السيليكون المنغنيز مكونةً الخبث، بل وتتفاعل إلى حد ما مع الكبريت الفوسفور، فتنتج غازات تخرج مع عوادم الفرن.

يتم بعد ذلك إضافة المزيد من الوقود ورفع درجة الحرارة، فينصهر الحديد تماما ويبدأ الكربون في التأكسد. عندما يبدأ الخليط في الغليان، يتصاعد ثاني أكسيد الكربون الذي يدفع الخبث للسطح، مما يعطي إشارة بانتهاء العملية. باحتراق الكربون تصبح درجة حرارة الخليط 1150-1540 درجة مئوية.[6][7] لذا يجب الاستمرار في شحن الفرن لاستغلال هذه الحرارة. في النهاية، ينتج كرات من الحديد الإسفنجي،[2] وزن الواحدة منها حوالي 35-40 كجم، وقطرها 30-38 سم.[3] تُسحب الكرات من الفرن بواسطة الخطاطيف الموجودة في قضبان ضخ الهواء أو باستخدام كماشات كبير.

تطرق الكرات بعد ذلك سوياً ثم يعاد تسخينها ثم تدرفل إلى قضبان مستديرة أو ألواح مسطحة.

بداية هجر الفرن

بدأ المصنعون يهجرون استخدام أفران التسويط مع ظهور طريقة بسمر، التي تنتج الصلب. وعلى سبيل المقارنة، يبلغ متوسط حجم شحنة فرن التسويط 350-400 كجم[3]، بينما يبلغ متوسط شحنة محول بسمر حوالي 13,600 كجم.

مراجع

- Referred to as a "finery" and "run-out fire" by Overman, but not to be confused with the finery in the finery forge.

- Rajput, R.K. (2000). Engineering Materials. S. Chand. صفحة 223. . مؤرشف من الأصل في 4 يناير 2014.

- Overman, Fredrick (1854). The Manufacture of Iron, in All Its Various Branches. Philadelphia: H. C. Baird. صفحات 267, 268, 287, 283, 344. مؤرشف من الأصل في 4 يناير 2014.

- W. K. V. Gale, The Iron and Steel Industry: a Dictionary of Terms (David and Charles, Newton Abbot 1971), 165.

- R. F. Tylecote, 'Iron in the Industrial Revolution' in R. F. Tylecote, The Industrial Revolution in Metals (Institute of Metals, London 1991), 236-40.

- Smith, Carroll (1984). Engineer to Win. MotorBooks / MBI Publishing Company. صفحات 53–54. .

- W. K. V. Gale, The British Iron and Steel Industry (David and Charles, Newton Abbot, 1967), 70-9.